Am vergangenen Freitag stand für einige Watchlounge-Member ein ganz besonderer Termin im Kalender. Denn die Gewinner der Charity-Aktion für die L´Esperance Kinderhilfe wurden von Hublot zur Manufakturbesichtigung mit einem anschließenden Schmankerl der Extraklasse eingeladen.

Denjenigen, die bereits hinter die Kulissen einer Uhrenmanufaktur schauen durften, fällt bei Hublot sofort ein Unterschied auf. Das restriktive Fotoverbot oder die stark eingeschränkte Schnappschusserlaubnis, die in den heiligen Hallen anderer Marken gang und gäbe sind, gelten hier nirgends. Es wird volle Transparenz vorgelebt und trotz des konzentrierten Arbeitens, scheint jeder Mitarbeiter dabei noch ein Lächeln auf den Lippen zu haben. Alles hier wirkt ungezwungen, unprätentiös und damit überraschend anderes als dass, was ich bisher erlebt habe und deshalb auch hier erwartete.

Für Uhrenfans ist es immer ein Fest zu sehen, mit welcher Akribie, Detailverliebtheit und Präzision die Luxusuhren hergestellt werden, über die wir den ganzen Tag fachsimpeln und diskutieren. Dabei spielt es keine große Rolle, ob man selbst für die entsprechende Marke brennt, oder ihr bisher vielleicht eher kritisch gegenüber stand. Bei einer Manufakturbesichtigung wird das Eis gebrochen. Hier öffnet sich die Marke, zeigt die Menschen und Ideen hinter den Produkten und lässt uns besser verstehen, warum wieso und weshalb die Uhren dieses bestimmte Aussehen, den bestimmten Preis und die speziellen Funktionen haben. Trifft man dabei noch auf einen Hersteller wie Hublot, der bei all dem so offen und herzlich agiert, kann es nichts anderes als ein gelungener Tag werden, der in Erinnerung bleiben wird.

Wir beginnen unseren Rundgang dort, wo Gehäuse und Uhrwerksteile aus dem Rohmaterial gefertigt werden.

Aus diesen Messingtalern werden beispielsweise Platinen für das Unico-Kaliber gefräst. Wo gehobelt wird, da fallen bekanntlich auch Späne. Nicht nur Werksteile, sondern auch Lünetten aus Magic Gold werden hier in Form gebracht. Da es alles andere als einfach ist, die kratzfeste und hauseigene Legierung zu bearbeiten, benötigt eine Präzisionsmaschine mit Diamantfräse ganze 60 Minuten für eine einzige Lünette.

Selbstverständlich werden die Teile anschließend auf Maßhaltigkeit und einwandfreie Optik geprüft. Vor den entsprechenden Ateliers helfen uns diese Tafeln bei der Orientierung.

In Reih und Glied sind die Gehäusemittelteile hier aufgestellt und fertig für den nächsten Bearbeitungsschritt. Wir bekommen auch abgefahrene Teile in die Hand, wie diese Palette voller Gehäuseteile aus blauem Carbon.

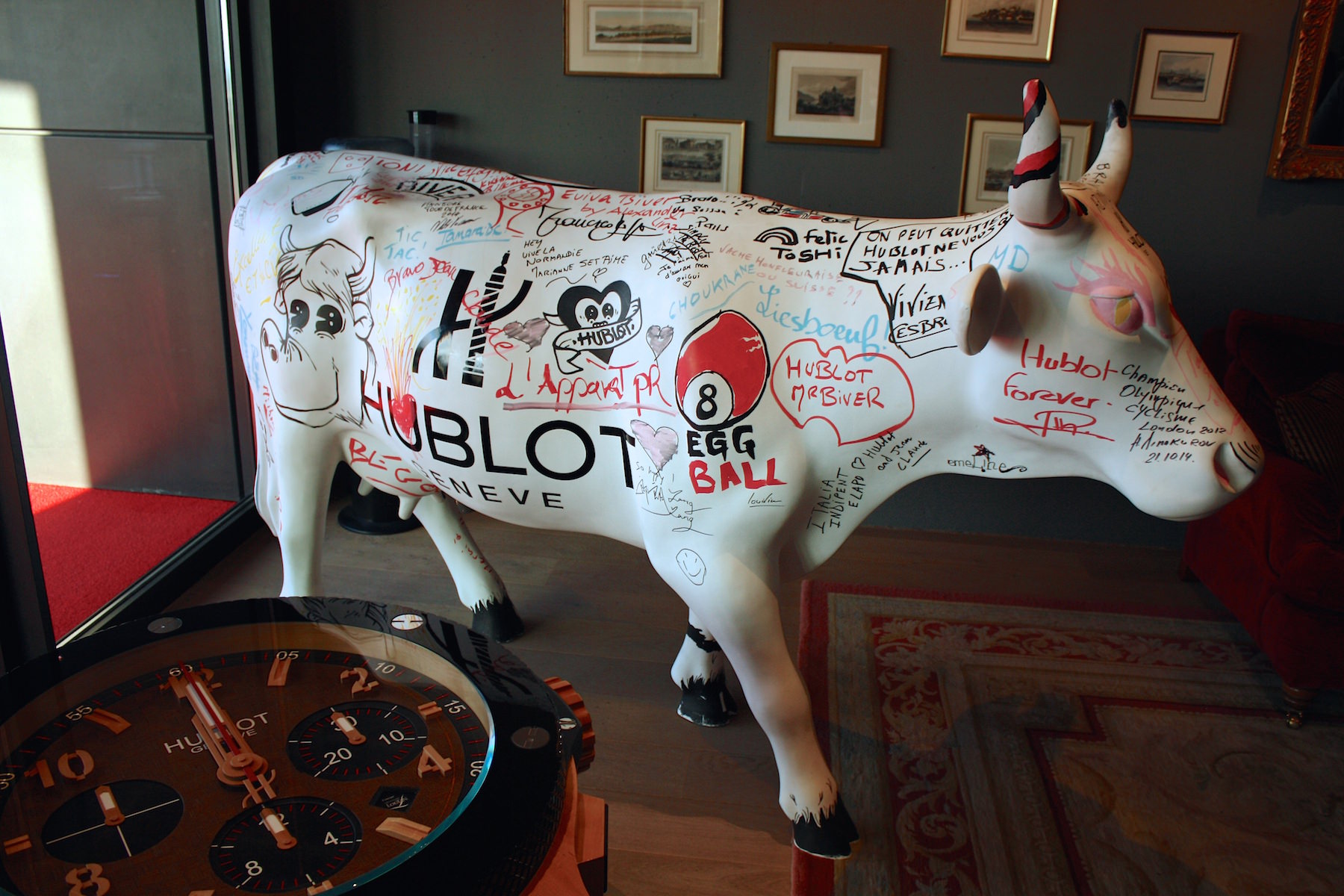

„Diamonds are a girl´s best friend“ gilt nicht nur, wenn Weihnachten vor der Tür steht, sondern ganzjährig für dieses Atelier. Hier ist der Prototypenbau mit Steinbesatz zuhause. In mühevoller Detailarbeit werden Zifferblätter und Gehäuse mit Diamanten besetzen. Wer einmal durch das Mikroskop auf die funkelnden und facettenreiche Steine schaut, wähnt sich in einer Bergwelt mit gleißendem Licht und Kristallen.

Selbstverständlich werden auch die fertigen Gehäuse wieder überprüft und anschließend weitergeschickt.

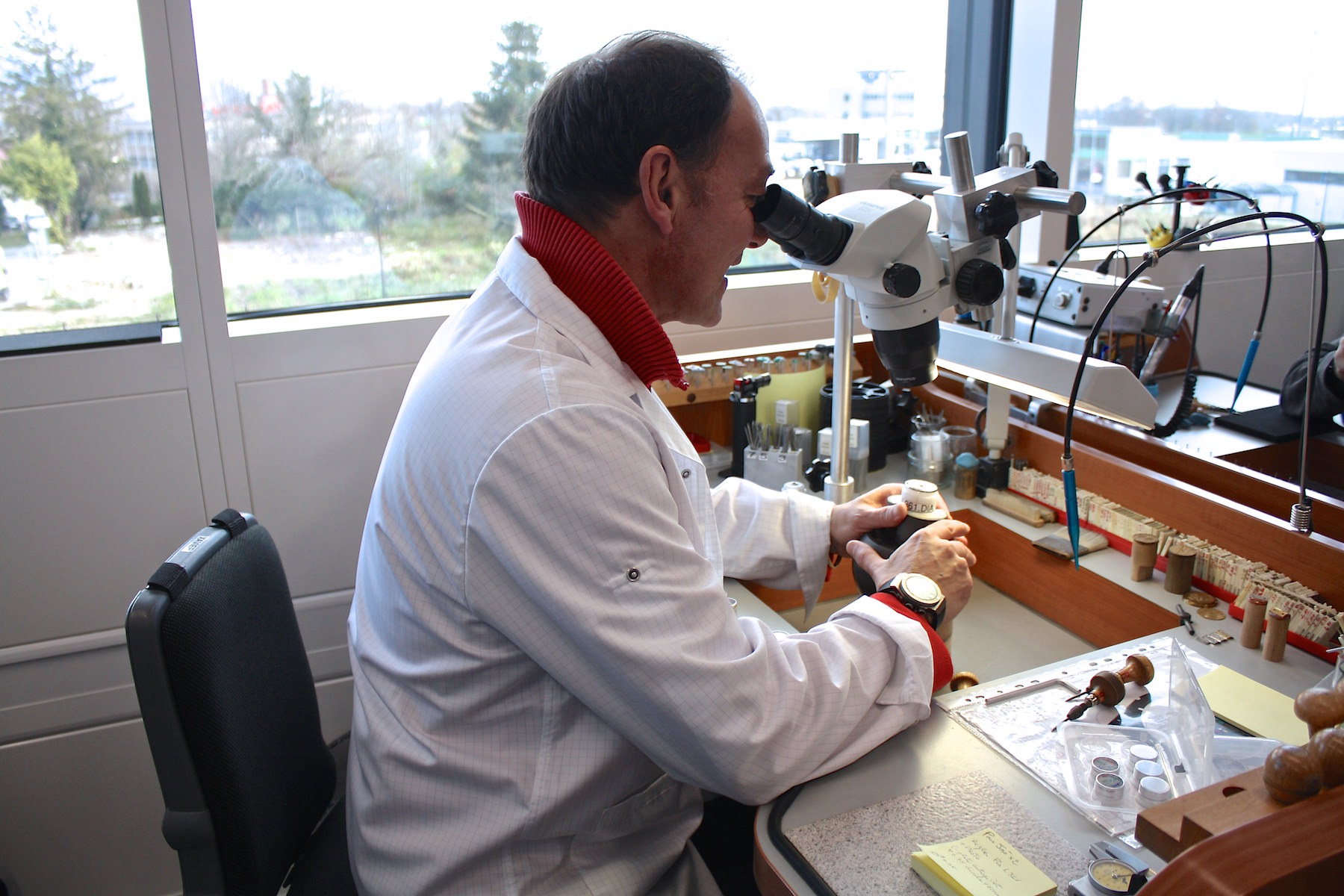

Ist das Gehäuse der Körper der Uhr, dann ist das Werk Gehirn und Herz in einem. Deshalb gehen wir dorthin, wo die Unico-Kaliber Schritt für Schritt zum Leben erweckt werden: In die Vor- und Endmontage. Eine Präzisionsmaschine ist dafür verantwortlich, dass kleinste Werksteile exakt mit der Menge an Öl versorgt werden, die für sie vorgesehen ist. Eine Arbeit die früher von Hand ausgeführt wurde und die nun von Robotern in Angriff genommen wird. Denn der Maschine ist es egal, ob früh oder spät, ob Montag morgen oder Freitag kurz vor Feierabend. Sie ölt immer präzise mit der Menge, die eingestellt wurde.

Im weiteren Verlauf werden die Werke zusammengesetzt und schließlich reguliert. Die Uhrmacher sind durch nichts aus der Ruhe zu bringen, während wir durch die Gänge laufen und ihre Arbeit erklärt bekommen. Dabei ist es sehr spannend, ihnen mal über die Schulter zu schauen.

Die typische Arbeitshaltung der Uhrmacher dürfte für die meisten von uns absolut ungewohnt sein. Sie sind es, die alle 320 Einzelteile der Unico-Werke zusammensetzen und anschließend einregulieren. Eine Stunde und 45 Minuten nimmt das pro Kaliber in Anspruch.

Danach folgen 15 Tage der sogenannten „Rotage“, bei der die Werke eingespannt und dauerhaft bewegt werden um das Tragen am Arm zu simulieren und damit sich das Werk „einläuft“.

Anschließend werden die Kaliber mit diesem Gerät in sechs Positionen auf Gangabweichung geprüft. Die Toleranz liegt bei 0 bis +6 Sekunden innerhalb von 24 Stunden. Alle Werke, die außerhalb dieser Toleranz liegen, werden neu reguliert und durchlaufen den Kontrollprozess danach erneut. Ist die Gangkontrolle bestanden, erfolgt eine abschließende ästhetische und technische Begutachtung, bei der auch die 72 Stunden Gangreserve überprüft werden. Alles bestanden? Dann sind die Werke bereit für den Kunden.

Hublot baut aber nicht nur Chronographen mit Manufakturwerk. Die Palette reicht bis hoch ins Regal der Uhrmacherkunst. Wer Tourbillons, Repetitionen oder gleich beides in einem sucht, der ist hier genau richtig.

In diesem Atelier werden die Komplikationen zusammengesetzt. Hier sind die großen Künstler unter den Uhrmachern zuhause und hier arbeiten sie je nach Spezialisierung ausschließlich an einem Werk.

Dieses Classic Fusion Tourbillon wurde zum 50. Jubiläum der Ferrari-Ikone 250 GTO gebaut. Die wenigsten werden davon bisher Bilder gesehen haben, geschweige denn die Uhr in der Hand gehalten haben. Bei der Preziose handelt es sich nämlich um ein Einzelstück.

Auch die MP-05 Tourbillons werden hier zum Leben erweckt. Das komplexe Werk der Uhr wird hier mit all seinen Teilen ausgestellt. Da staunt man nicht schlecht.

Ein besonderes Schmankerl hatte man sich bis zum Schluss aufgehoben. Diese Classic Fusion verfügt nicht nur über ein Tourbillon, sondern zusätzlich noch über eine wunderschön klingende Minutenrepetition. Die beiden prestigeträchtigsten Komplikationen in einem – wir hatten alles gesehen, jetzt konnte uns nichts mehr umhauen.

Oder doch? Auf dem Weg zum Mittagessen in dem neuen Manufakturgebäude war plötzlich ein Parkplatz besetzt, der am Morgen noch frei war…

In den neuen Räumlichkeiten angekommen, geht es in den dritten Stock, in dem sich ein weitläufiger Konferenzraum befindet. Eine lange Tafel ist für uns gedeckt und kurz darauf kommt er tatsächlich zur Tür rein. Jean-Claude Biver persönlich. Er gibt jedem die Hand, begrüßt uns herzlich und nimmt Platz. Ich hatte ihn dieses Jahr auf der Baselworld zum ersten Mal live erlebt und war von seiner Präsens und der durchdringenden Stimme ziemlich angetan. Nun kommt man dort in dem Gewusel voller Journalisten aber nicht wirklich an ihn ran. Das war gestern ganz anders. Bestens gelaunt beantwortet Monsieur Biver alle Fragen, geht auf seine Gäste ein und spricht offen über seine Ziele und Visionen. Ein Beispiel, das vielen in Erinnerung geblieben sein dürfte, soll nicht unerwähnt bleiben. Er meint es ernst mit seinen hohen Ansprüchen an Service und Kundenbindung. Deshalb kommen alle Mails, die mit „Info@“ an eine seiner drei Uhrenmarken adressiert sind, in seinem Postfach an. Weltweit und jeden Tag. Er wird sie nicht alle lesen und beantworten können. Aber von Zeit zu Zeit sucht er sich stichprobenartig Anliegen der Interessenten und Kunden heraus und kontrolliert, ob die entsprechende Abteilung in seinem Sinne darauf reagiert hat. Er behält immer die volle Kontrolle und verantwortet neben Hublot auch noch die Geschicke von TAG Heuer und Zenith.

Das Wort Bodenständigkeit fällt oft, wenn es um die Werte geht, die er seinen Mitarbeitern weitergeben möchte. Man nimmt es ihm ab und er wirkt dabei auch nicht selbstgefällig und erfolgsverwöhnt, sondern absolut authentisch. Für alle sicher ein Erlebnis der besonderen Art, von dem man noch lange erzählen wird.

Text & Bilder ©David Schank, Watchlounge